Je verwacht misschien dat het stinkt in een fabriekshal waar ze schimmels kweken, maar in de hal van Grown.bio in Heerewaarden ruik je vrijwel niks. Als je door de hal loopt, vang je hier en daar een vleug van een enigszins muffe geur op, maar stank is het zeker niet. „De geur zit vooral in producten die net zijn afgebakken”, vertelt Jan Berbee, oprichter en algemeen directeur van Grown.bio. „Na een paar uur ruik je niks meer.”

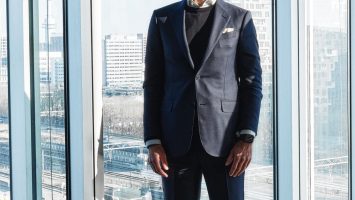

Het Gelderse bedrijf, dat zeven werknemers heeft en ongeveer een miljoen euro per jaar omzet, kweekt zijn schimmels op een afgelegen industriegebied. Langs de muur staan kasten met honderden verschillende producten gemaakt van schimmels, zoals ronde verpakkingen waar kaarsen of zeepflesjes precies in passen. „We werken samen met het Amerikaanse bedrijf Ecovative, dat een manier heeft ontwikkeld om stevige materialen te maken met behulp van schimmels”, zegt Berbee. „Wij hebben een licentie gekregen om deze methode in Europa op de markt te brengen. En nu werken we samen met veel verschillende bedrijven om duurzame verpakkingen te produceren.”

Maar in deze hal vind je niet alleen verpakkingen. Er is een tafel gemaakt van schimmels, omringd door lampenkappen, stoelen, bermpaaltjes en zelfs een etalagepop van het zelfde materiaal. „We zijn begonnen met het produceren voor de interieurwereld, want daar is meer innovatie mogelijk en zijn mensen ook bereid om meer te betalen. Toen we de techniek onder de knie hadden, besloten we ons te richten op verpakkingen, want daar kunnen we echt verschil gaan maken.”

Het doel is om een alternatief te bieden voor petrochemische verpakkingsmaterialen zoals piepschuim. Berbee: „Dat is echt rotspul, het breekt vaak in minuscule stukjes die zomaar in het milieu terecht kunnen komen. En wij kunnen net zulke stevige en lichte materialen maken. Als je onze verpakking hebt gebruikt, kun je hem gewoon op de composthoop of in je tuin gooien, waar schimmels en bacteriën de boel opeten.”

:strip_icc()/s3/static.nrc.nl/bvhw/files/2023/11/data108177657-de9e88.jpg|//images.nrc.nl/GOHE-2VcFwYZ6UCa3mijZaC7WYY=/1920x/smart/filters:no_upscale():strip_icc()/s3/static.nrc.nl/bvhw/files/2023/11/data108177657-de9e88.jpg|//images.nrc.nl/JCEwRJlnnIRo72IlPy-upLY65N4=/5760x/smart/filters:no_upscale():strip_icc()/s3/static.nrc.nl/bvhw/files/2023/11/data108177657-de9e88.jpg)

Grote belofte

Schimmels ontpoppen zich de laatste jaren tot een van de grote beloftes als het gaat om duurzame materialen, zegt Han Wösten, hoogleraar microbiologie aan de Universiteit Utrecht: „Het grote voordeel van schimmels is dat ze kunnen groeien op allerlei afvalstromen uit de bosbouw, tuinbouw en landbouw. Je mengt bijvoorbeeld de schimmel met stroresten, laat het mengsel een tijdje staan en er vormt vanzelf een netwerk van draden dat we mycelium noemen. Dit mycelium houdt de stroresten bij elkaar en maakt het sterk.”

In de natuur is mycelium belangrijk omdat het allerlei plantenresten opruimt met behulp van enzymen. De lange moleculen in de plantenresten worden afgebroken tot kleine afbraakproducten die de schimmel als voeding kan gebruiken om te groeien. In de natuur komt hierbij ook al het CO2 dat in de plant zat weer vrij, maar om van mycelium een materiaal te maken, stop je dit proces eerder. „Je zorgt dat de afbraak niet compleet is, maar dat je net genoeg mycelium kweekt om het afval stevig aan elkaar te lijmen”, zegt Wösten. „Met ongeveer 10 procent mycelium heb je al een stevig materiaal te pakken. En door eerder te stoppen sla je het CO2 uit het afval ook nog eens op in je verpakking.”

De eigenschappen van het materiaal kun je variëren door bijvoorbeeld ander afval te gebruiken. Wösten: „Met korte vezels, zoals zaagsel, krijg je een brosser materiaal dan met lange vezels uit stro.” Bij Grown.bio groeit de schimmel op hennepresten, die ze ontvangen van de hennepfabriek in Groningen. „De schimmel die we gebruiken vindt dit erg lekker spul, dus hij groeit er snel op”, zegt Berbee.

„De schimmel die we gebruiken, vindt hennep erg lekker”

Als de hennepresten binnenkomen, worden ze gemixt met de schimmel en opgeslagen in een koelkast zodat het mengsel niet meteen gaat groeien. Op de vuldag – elke vrijdag – komen de zakken uit de koeling en gaan ze in de mixer. „Deze machine mixt het mengsel zodat het goed los is, en vervoert het dan met de lopende band naar de machine die de plastic mallen vult”, legt Berbee uit. Hoe die mallen eruitzien maakt voor de schimmel niet zo veel uit. „Zolang je de mal goed vult, zorgt de schimmel er wel voor dat hij naar alle hoeken en gaten groeit. Dus we kunnen in principe elke vorm maken die we willen.”

De gevulde mallen worden op karren gelegd en de groeicellen ingereden, waar in totaal een paar duizend producten kunnen staan. In de groeicel is het altijd 26 graden met een luchtvochtigheid van 85 procent, perfecte omstandigheden voor een schimmel. Na vijf dagen heeft het mycelium de eerste groeispurt gehad, en worden de mallen geleegd. „We halen alle karren uit de cel, keren alle mallen om, en leggen de losse producten weer terug in de cel om nog twee extra dagen te groeien. Deze stap is belangrijk om een stevig myceliumnetwerk te krijgen.”

:strip_icc()/s3/static.nrc.nl/bvhw/files/2023/11/data108177590-5ae7c8.jpg|//images.nrc.nl/vR8Zj73P1QIhx0jLgKFc4oLdFQ0=/1920x/smart/filters:no_upscale():strip_icc()/s3/static.nrc.nl/bvhw/files/2023/11/data108177590-5ae7c8.jpg|//images.nrc.nl/3EaCGVh4EsXibrLtiA0OD7Q286U=/5760x/smart/filters:no_upscale():strip_icc()/s3/static.nrc.nl/bvhw/files/2023/11/data108177590-5ae7c8.jpg)

:strip_icc()/s3/static.nrc.nl/bvhw/files/2023/11/data108177668-42ceac.jpg|//images.nrc.nl/Xwxq5nL_92VDVrkwE3R-2UI_82k=/1920x/smart/filters:no_upscale():strip_icc()/s3/static.nrc.nl/bvhw/files/2023/11/data108177668-42ceac.jpg|//images.nrc.nl/FtD7Nvk3IsA8mWk9yw0HqLQuyd0=/5760x/smart/filters:no_upscale():strip_icc()/s3/static.nrc.nl/bvhw/files/2023/11/data108177668-42ceac.jpg)

:strip_icc()/s3/static.nrc.nl/bvhw/files/2023/11/data108177625-dc334d.jpg|//images.nrc.nl/1R3-8RBwqsDYSOP4gMHHv5Sgamg=/1920x/smart/filters:no_upscale():strip_icc()/s3/static.nrc.nl/bvhw/files/2023/11/data108177625-dc334d.jpg|//images.nrc.nl/U2iP7Y9cO4tLQaJ8x0ul1Y2Uo_0=/5760x/smart/filters:no_upscale():strip_icc()/s3/static.nrc.nl/bvhw/files/2023/11/data108177625-dc334d.jpg)

Hoekbeschermer

Op donderdag zijn de producten echt klaar, en worden ze naar de droogkamers gebracht. Hier zorgt een warme luchtstroom ervoor dat alle vocht uit het mycelium verdwijnt en de schimmels sterven. Wat je overhoudt is onder andere chitine, een materiaal dat ook in haren en nagels zit.

Opvallend is dat de droogkamers zelf ook zijn gebouwd met isolatieplaten van mycelium. „We willen natuurlijk zoveel mogelijk warmte vasthouden, en ons product bleek hiervoor erg geschikt”, zegt Berbee. Daarnaast heeft Grown.bio ook een installatie om vocht en warme lucht te scheiden. „We willen zo duurzaam mogelijk zijn, dus we hergebruiken dit water om de mallen schoon te maken. De warme lucht gaat weer terug naar de droogcel. Zo verbruiken we zo min mogelijk energie.”

Na een paar uur drogen zijn de producten klaar en kunnen ze naar de klant. „Soms voegen we nog een biobased waterdichte coating of verf toe aan het product, als de klant dat wil.” De meeste producten gaan naar Duitsland, gevolgd door Nederland, België en Frankrijk. „We leveren vooral aan luxere bedrijven die bewust kiezen om minder CO2 uit te stoten, want een mycelium verpakking is al snel drie tot vijf keer duurder dan piepschuim.”

Voor een hoekbeschermer van piepschuim betaal je bijvoorbeeld 22 cent, van mycelium is zo’n beschermer 78 cent. „We willen graag opschalen om goedkoper te worden”, zegt Berbee. „In de komende twee jaar hopen we een grotere fabriek te bouwen om onze prijzen te halveren. En we hopen dat piepschuim intussen duurder zal worden, bijvoorbeeld door belastingen, omdat het niet duurzaam is.”

Duurt lang

Ook Wösten ziet dat de prijs van mycelium ervoor zorgt dat het op dit moment vooral wordt toegepast als alternatief voor relatief dure producten. „Wij werken bijvoorbeeld samen met het bedrijf Mogu, en zij richten zich nu op dingen als geluidsisolatie en vloeren.” De kosten zitten volgens hem vooral in de duur van het proces. „Het kost al snel een week om die schimmels te kweken.”

Aan de Universiteit Utrecht hebben ze inmiddels manieren gevonden om dit kweekproces goedkoper en efficiënter te maken. „Veel toepassingen van mycelium gebruiken nu dezelfde schimmel, maar wij denken dat er betere te vinden zijn. Hierbij zoeken we vooral optimale combinaties tussen een schimmelsoort en een bepaalde afvalstroom, zodat we verschillende afvalmaterialen optimaal kunnen benutten. En inmiddels hebben we al een aantal goede combinaties gevonden.”

„Het is ons al gelukt om mycelium te maken dat lijkt op hout, leer, papier, plastic en rubber”

Omdat het onderzoek naar mycelium eigenlijk net is begonnen, verwacht Wösten veel van de toekomst. „We zijn pas tien jaar bezig, en er liggen al producten zoals mycelium jassen en tassen in de winkels. En we kunnen nog grote stappen maken.” Stiekem droomt hij al van een bouwmarkt vol mycelium materialen. „Het is ons al gelukt om mycelium te maken dat lijkt op hout, leer, papier, plastic en rubber. En we werken nu ook aan materialen die metaal- en keramiek-achtige eigenschappen hebben. Dan is vrijwel alles mogelijk.”

Om deze eigenschappen te krijgen, spelen ze niet alleen met de combinatie van schimmels en afval, maar ook met de nabewerking. „Je kunt het mycelium samenpersen om het nog sterker en houtachtig te maken, en zo misschien zelfs gebruiken voor nog meer soorten verpakkingen.”

Bij Grown.bio is de eerstvolgende stap het bouwen van een nieuwe fabriek. „We willen graag meer ruimte om de productie op te schalen en verder te automatiseren”, zegt Berbee. „En hoe meer we kunnen produceren, hoe goedkoper het wordt.”

Terwijl ze de nieuwe fabriek bouwen, hoopt Berbee dat de ontwikkelingen in de wetenschap verder blijven gaan. „Wij hebben de wetenschap nodig. We willen graag leren hoe we het beste kunnen samenleven met de schimmels, en hoe we ze optimaal kunnen benutten om zoveel mogelijk verpakkingsmateriaal te maken.”